Задача:

Разработать 3D-модели и конструкторскую документацию на резиновую футеровку для шаровых мельниц третьей стадии измельчения.

Использованные средства:

Инструменты для измерения, поверенный твердомер, поверенный ручной 3Д-сканер ScanTech KSCAN20, необходимый пакет CAD программ.

Реализация проекта:

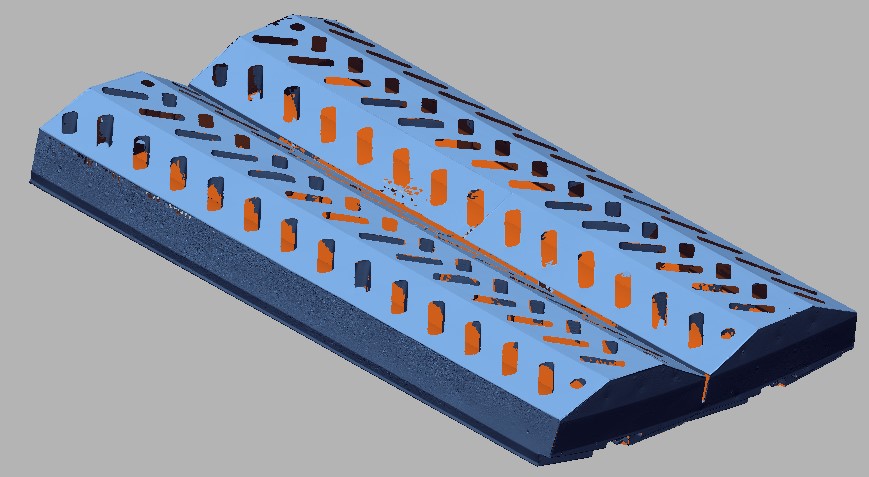

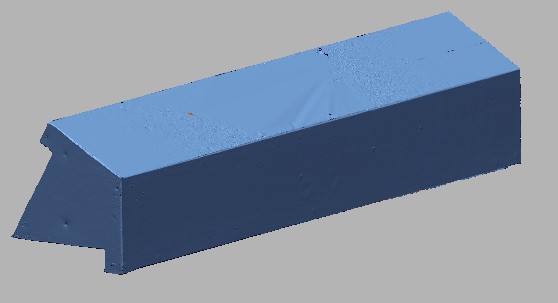

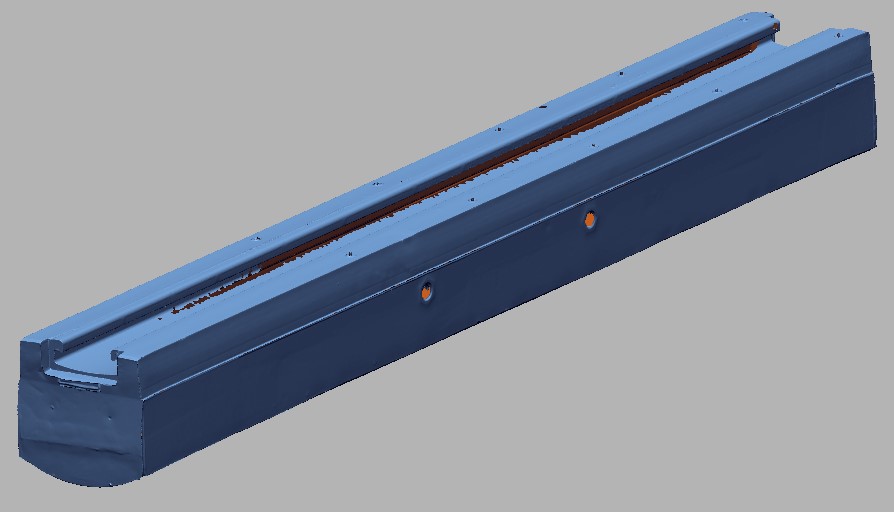

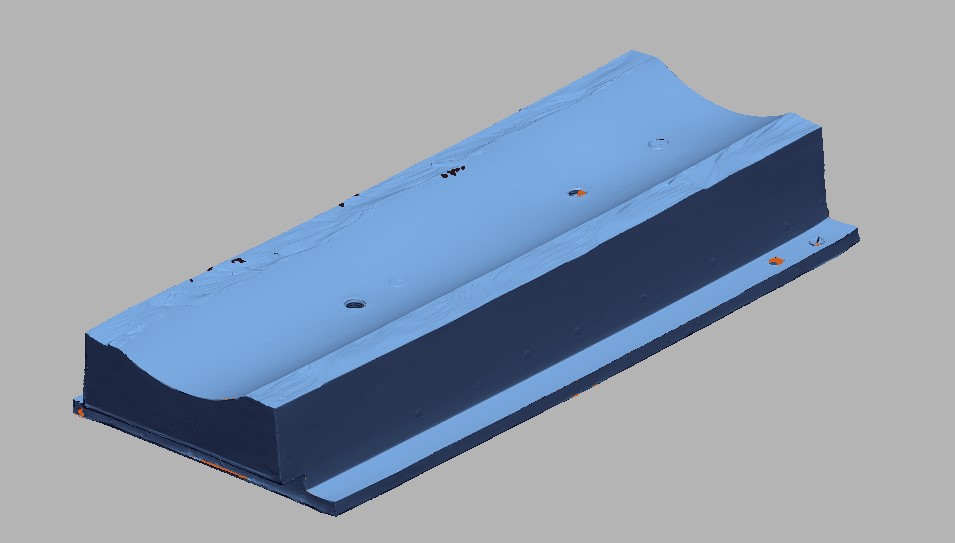

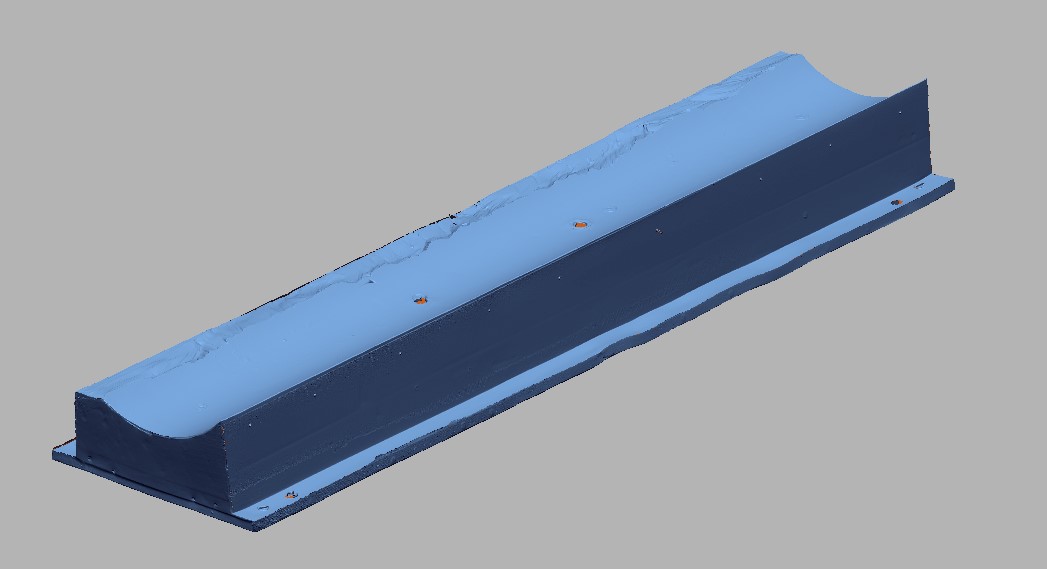

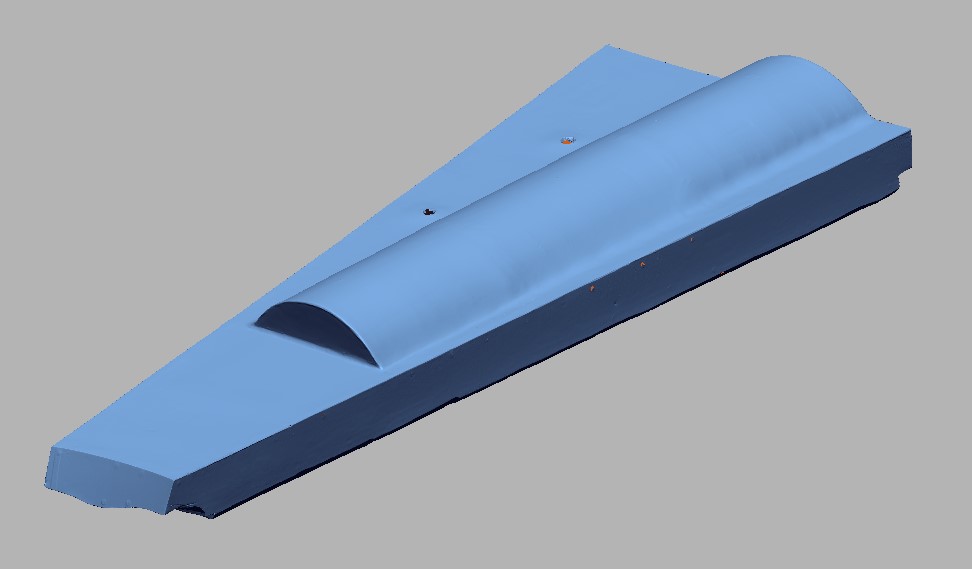

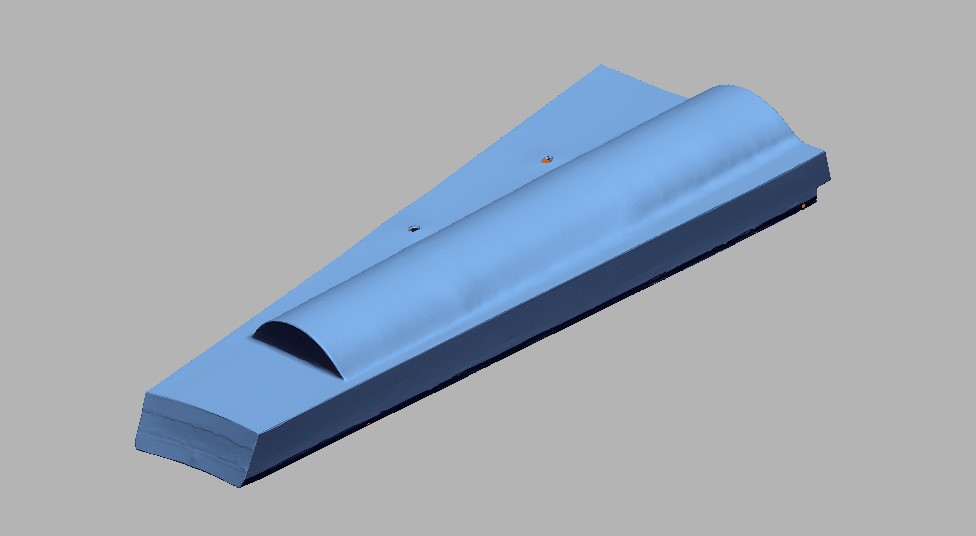

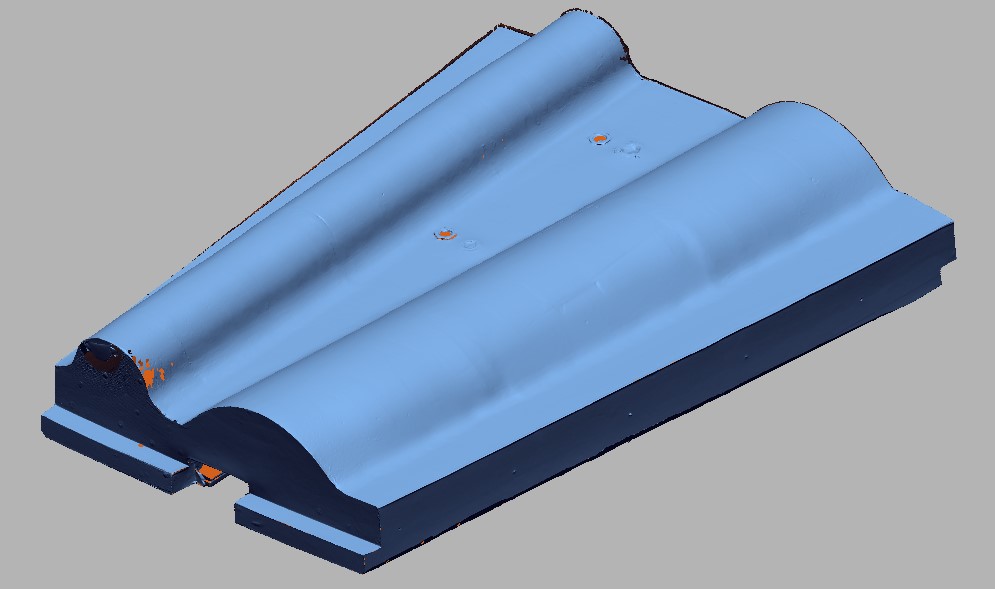

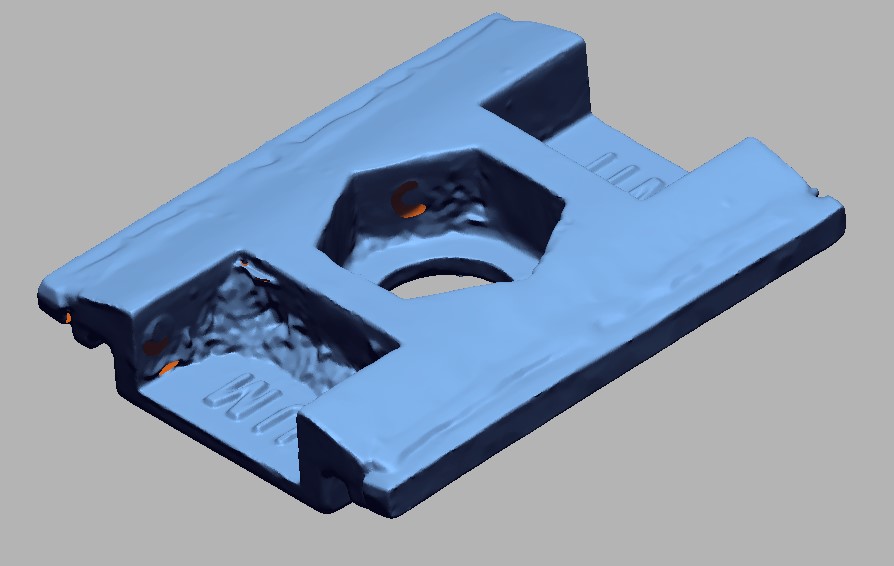

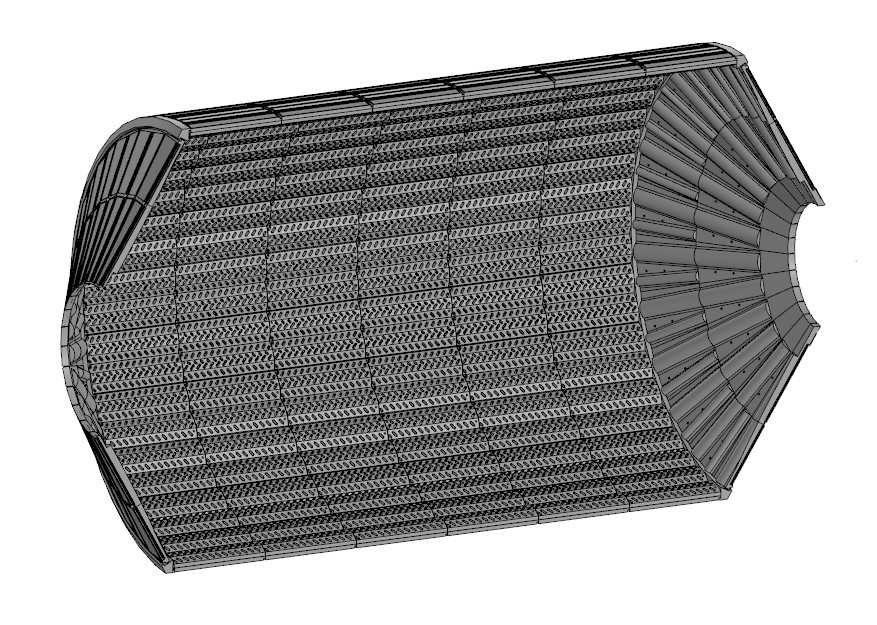

Был осуществлен выезд на предприятие для замеров представленных элементов футеровки. Было осуществлено 3Д сканирование представленных элементов, замер твердости материала (смеси резиновой). Также некоторые размеры и геометрия были сняты вручную, в результате были получены эскизы необходимых деталей и геометрии, что повышает точность реверс-инжиниринга. В дальнейшем на основе данных, полученных в результате 3Д сканирования были созданы полигональные сетки высокого разрешения:

Рисунок 1 – Полигональная сетка футеровки барабана мельницы шаровой

Рисунок 2 – Полигональная сетка сегмента заполняющего

Рисунок 3 – Полигональная сетка лифтера

Рисунок 4 – Полигональная сетка плиты футеровочной

Рисунок 5 – Полигональная сетка плиты футеровочной

Рисунок 6 – Полигональная сетка футеровки внутреннего кольца разгрузки

Рисунок 7 – Полигональная сетка футеровки внутреннего кольца разгрузки

Рисунок 8 – Полигональная сетка футеровки внешнего кольца

Рисунок 9 – Полигональная сетка элемента крепежного (Сухарь)

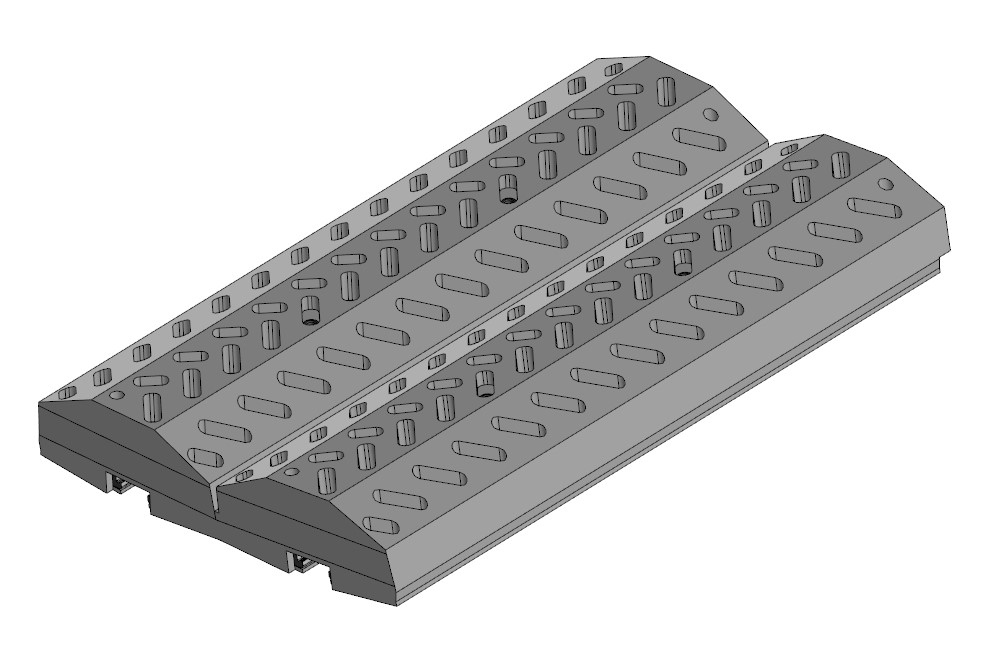

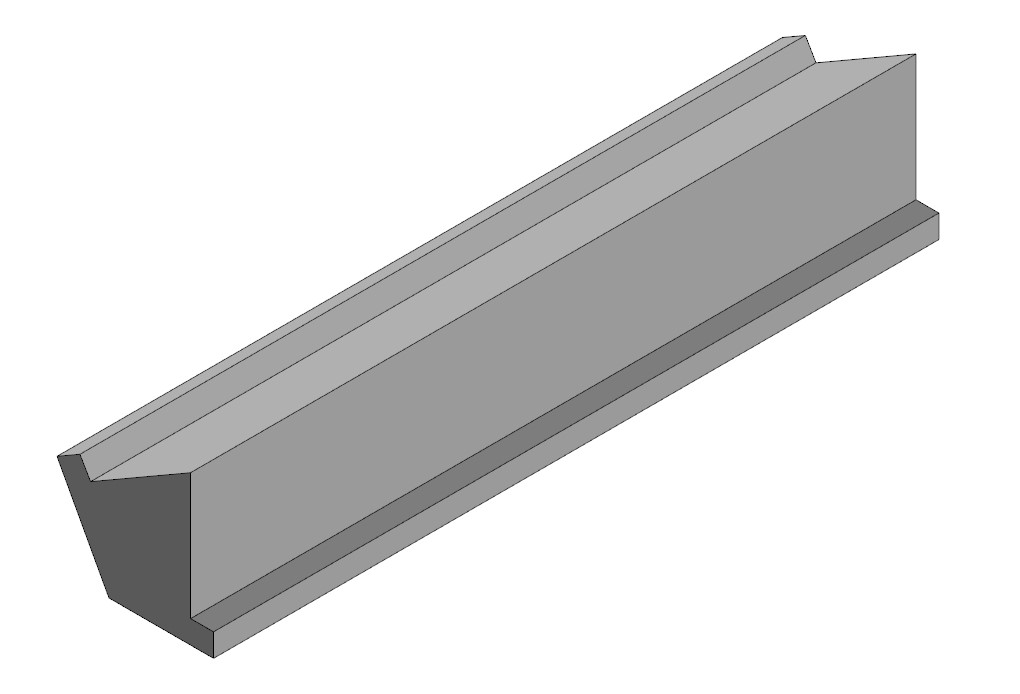

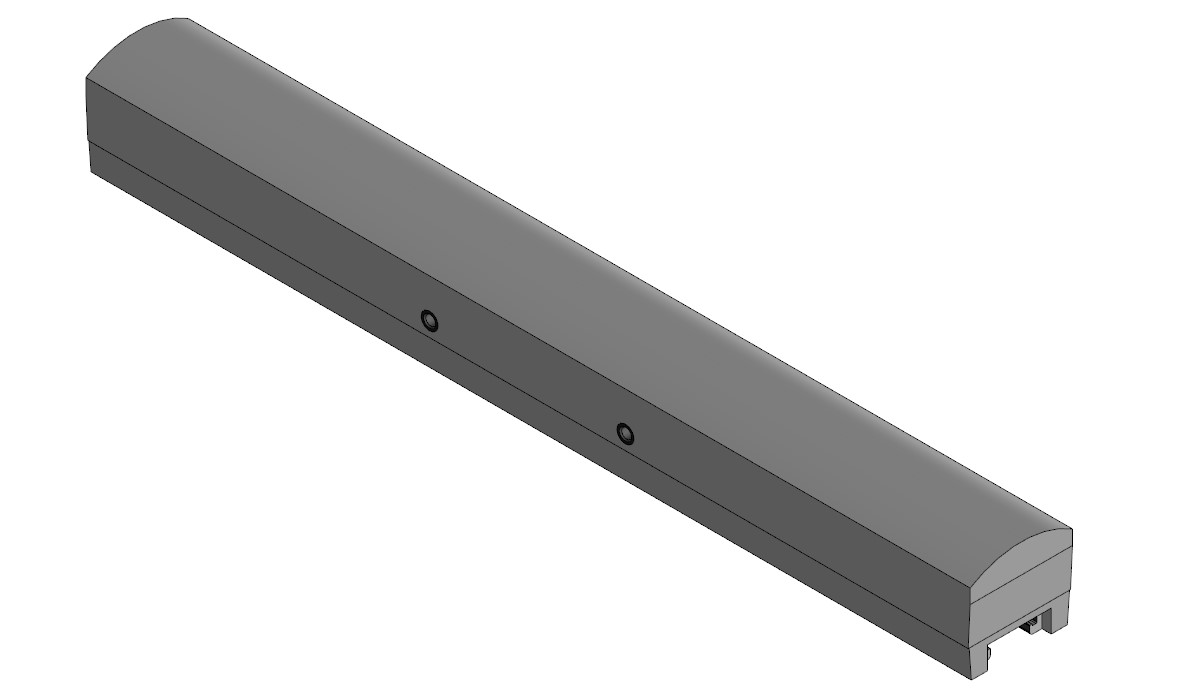

По полученным полигональным сеткам построены 3D-модели:

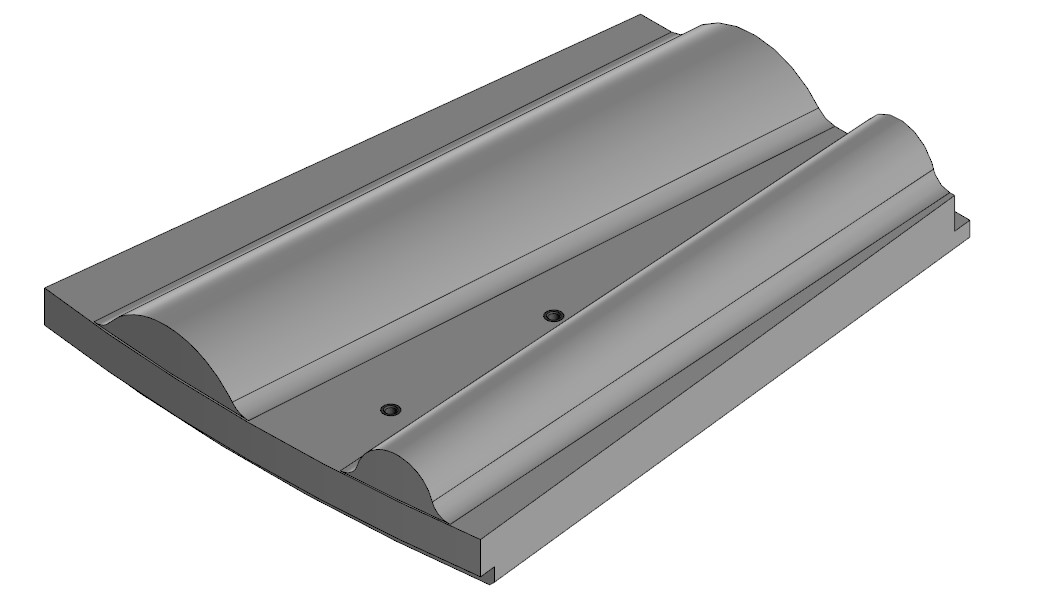

Рисунок 10 – 3D-модель футеровки барабана мельницы шаровой

Рисунок 11 – 3D-модель сегмента заполняющего

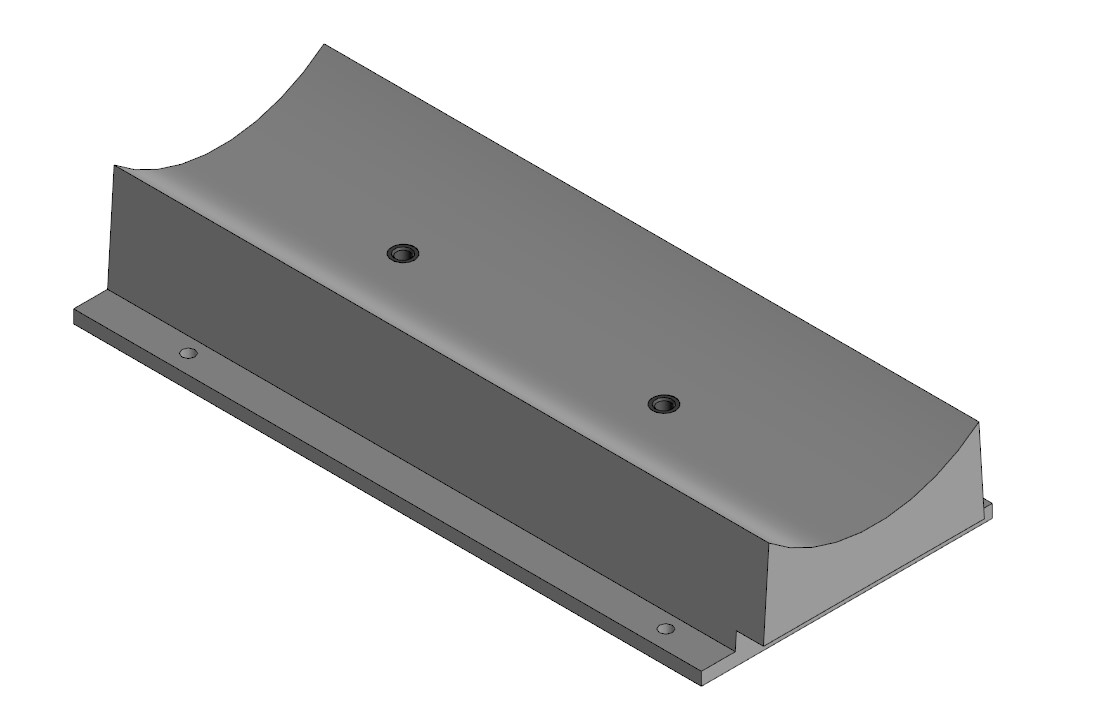

Рисунок 12 – 3D-модель лифтера

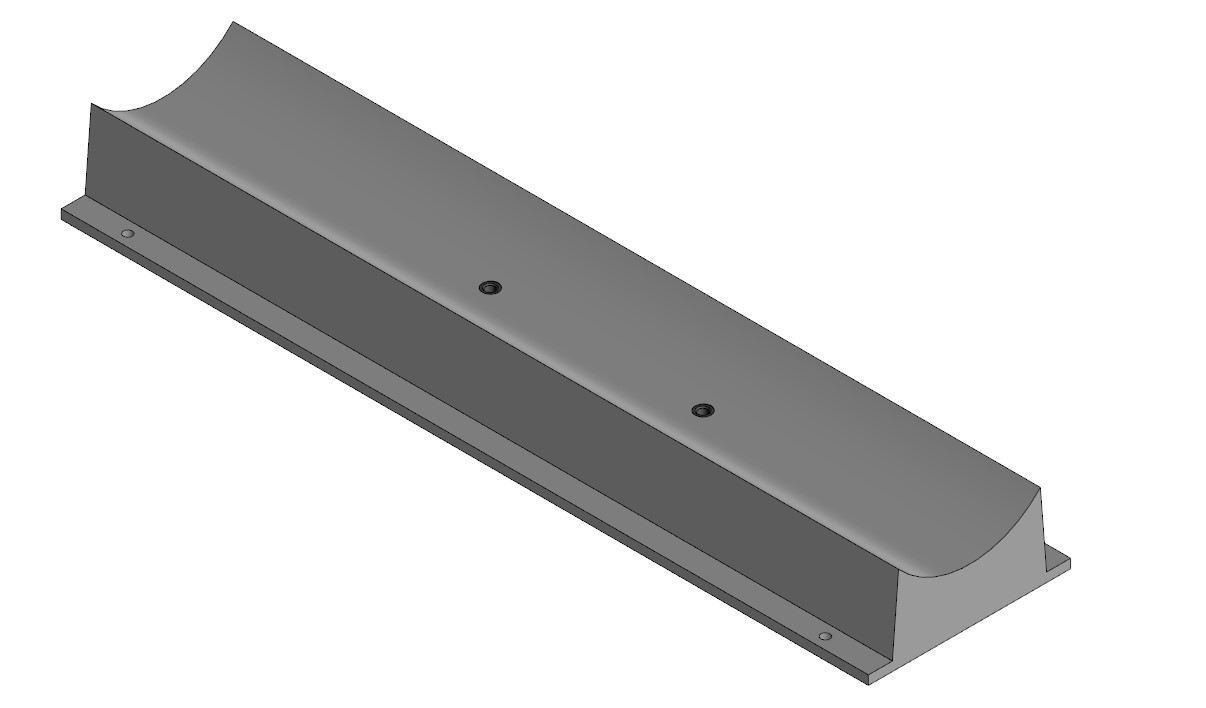

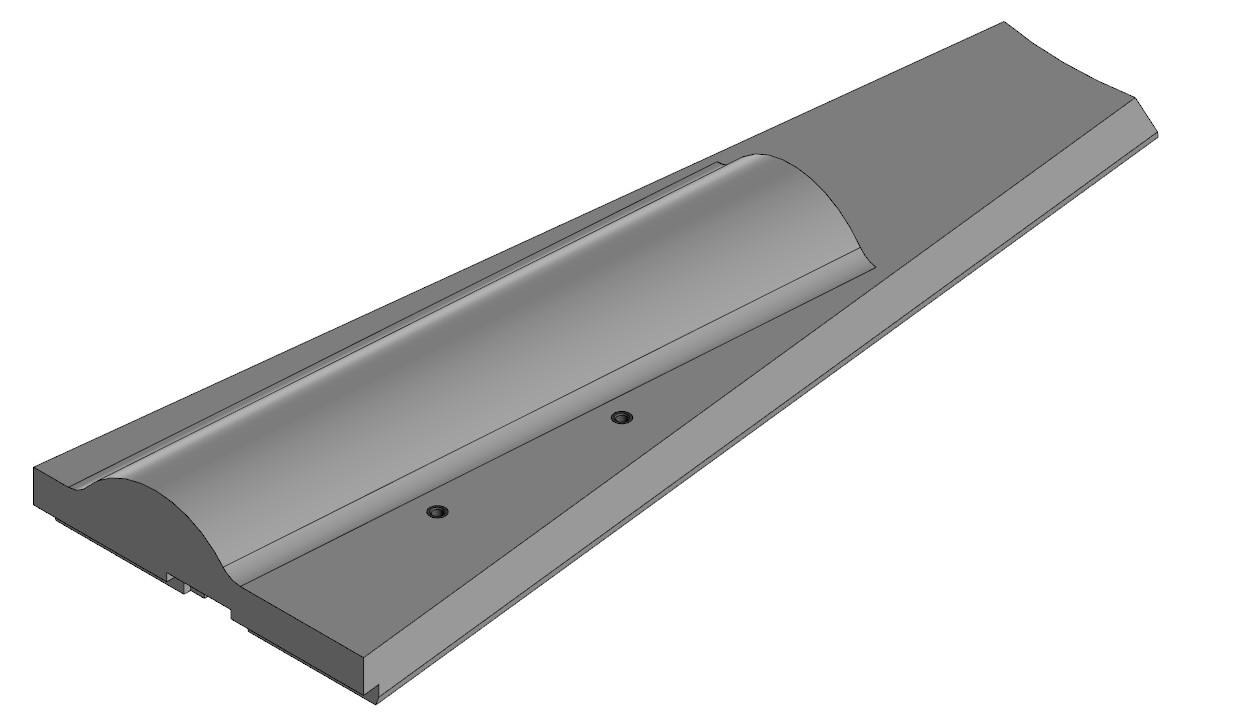

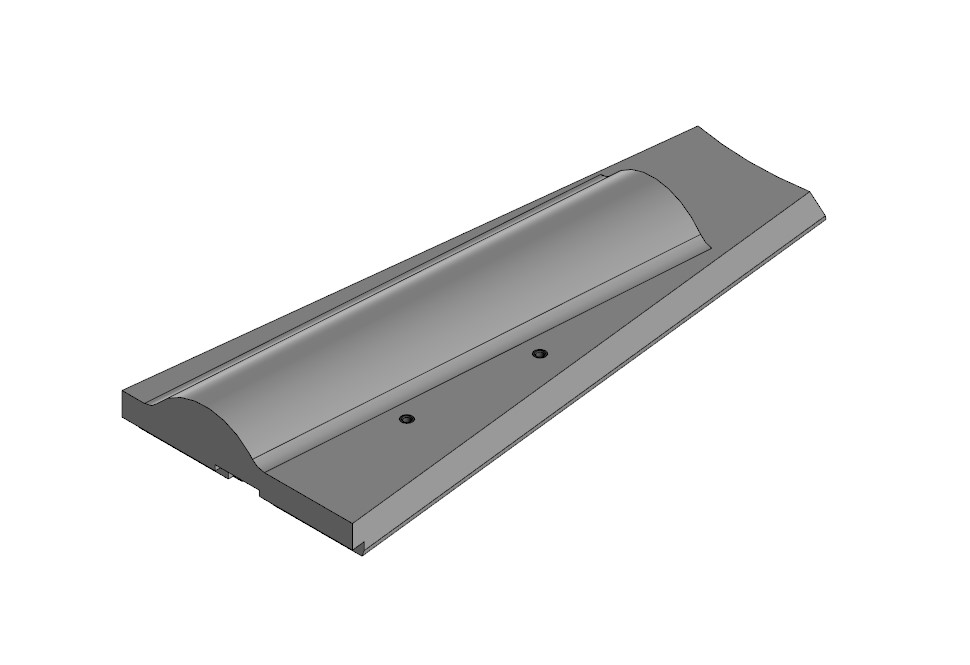

Рисунок 13 – 3D-модель плиты футеровочной

Рисунок 14– 3D-модель плиты футеровочной

Рисунок 15 – 3D-модель футеровки внутреннего кольца загрузки

Рисунок 16 – 3D-модель футеровки внутреннего кольца загрузки

Рисунок 17 – 3D-модель футеровки внешнего кольца

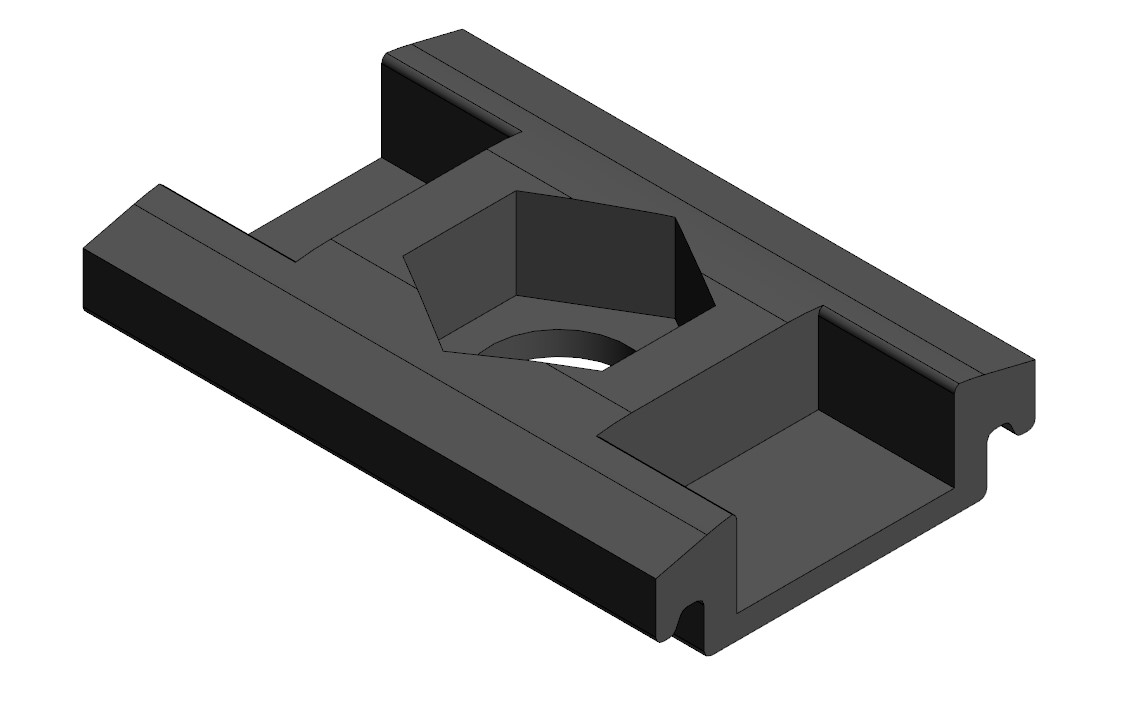

Рисунок 18 – 3D-модель элемента крепежного (Сухарь)

Реверс-инжиниринг осуществлялся с учетом данных, приведенных в техническом задании и технической литературе по данной тематике. Во время построения 3D-моделей, все деформации, обнаруженные в сетке, полученной путем сканирования, были проработаны, геометрия восстановлена. Особое внимание уделялось металлическим закладным в представленных деталях, т.к они играют важную роль во время установки элементов футеровки на корпус барабана мельницы. Все отклонения и неровности геометрии резиновой части учтены, усреднены во время построения, что в итоге позволило получить результат высокой точности. Для проверки собираемости была создана контрольная сборка дающая наглядное представление элементов футеровки в сборе (рисунок 19). В итоге проектирования был разработан комплект конструкторской документации на изготовление деталей.

Рисунок 19 – Контрольная сборка футеровки барабана мельницы шаровой (в разрезе)